强化自主创新引领,加快国产化替代进程——川仪调节阀公司国企改革案例

重庆渝富控股集团旗下爱游戏官方网站调节阀有限公司(以下简称“川仪调节阀公司”)聚焦国企改革三年行动重点任务攻坚克难、真抓实干,围绕科改专项行动、对标世界一流管理提升专项行动,以着力健全市场化经营机制、着力创建高水平科技创新平台、着力打造高效原创技术“策源地”、着力突破“卡脖子”难题,以“三个着力”为抓手,为企业实现高质量发展提供源源不断内生动力。近三年,公司销售收入平均增长26%,净利润平均增长25%。公司坚持自主创新引领,在高温熔盐阀、高频球阀、高端智能阀门定位器产品等领域破解了一系列“卡脖子”难题,助力国家重大装备自主可控,为制造强国建设贡献了自己的力量。2021年公司获得三等奖以上的行业科技进步奖10项,入选国家工业和信息化部“小巨人”企业和重庆市“专精特新”企业称号,2022年公司荣获重庆市五一劳动奖状。

一、着力健全市场化经营机制

一是建立“上下”的通道。川仪调节阀公司已全面实现经理层成员任期制和契约化管理,中层及以上干部全员签订业绩责任书,并严格根据完成情况进行排名,实行考核结果刚性兑现。每年开展干部测评,对排名连续2年靠后的,调整岗位或降格使用;对年龄较大、有专业技术能力的干部在竞聘中没有靠前的,调整到专业路线。近三年共调整中层干部9人,不胜任退出率26.5%,为优秀年轻管理人才的晋升拓展了通道。二是构建“增减”的机制。公司初步建立起管理、技术等多序列职位价值矩阵,以及对应的10等11级的宽带薪酬体系。从五个维度对岗位进行价值评估,设定基准薪酬,实施全员绩效考核,每月根据绩效目标的达成情况、立项任务节点完成情况进行薪酬考核发放,直接与员工的收入挂钩。同时,通过项目进度奖、产业化项目奖共计发放1000多万元创新成果激励,从根本上杜绝了干多干少、干好干坏都一样,充分调动起干部职工的积极性、主动性。三是畅通“进出”渠道。制定完善《员工招聘管理办法》《员工关系与日常管理办法》等,加大各层级、各类别人员市场化选用力度,新增技术、销售、管理人员100%实现市场化招聘,近三年市场化招聘新增员工106名,因考核成绩不达标退出员工37名。

二、着力创建高水平科技创新平台。

一是加强创新人才队伍建设。公司已打造起由1名国务院特殊津贴人才、2名重庆英才计划创新创业领军人才和高技能领军人才、2名公司级首席专家、7名首席设计师、11名首席工程师、5名川仪首席技师、1名川仪工匠领衔的144名创新人才队伍,占公司总人数的27.7%。在这些创新人才队伍组成的公司“最强大脑”带领下,公司至今共拥有授权专利88项(其中发明专利10项),受理专利77项(其中发明专利59项),发表论文90余篇,并有1人进入阀门标准委员会任委员,为公司深入推进自主创新奠定了基础。二是持续加大研发投入力度。以国家战略和市场需求为导向,持续加大新能源和石油石化行业等研发投入力度,在营业收入快速攀升的同时,研发投入强度持续增长,2021年研发费占营业收入比重达到6.5%,绝对额同比增长80%。重点打造了重庆市工业设计中心、数字一体化设计制造中心、CAE仿真分析和数字化检测平台等高水平科技创新平台,加大刘平国家技能大师工作室对新设备、新工艺和制造技术的研究,并以此为依托,在产品技术、工艺技术、应用技术等方面不断取得新突破。三是不断深化产学研合作。近3年来,川仪调节阀公司与浙江大学、重庆大学、兰州理工大学等知名高校联合研发完成多级套筒式控制阀阀内件多目标优化研究、汽轮机旁路阀整机振动可靠性分析及优化研究、常规岛热力系统凝结水主调阀、给水最小流量阀振动噪声及空化仿真分析等课题,产品已通过鉴定验收。

三、着力打造高效原创技术“策源地”

一是强化自主创新。公司大力推进关键技术攻关,先后承担“863”等国家、省部级重点项目50余项。2021年共执行新品开发项目16项,其中国家级项目3项、行业级项目1项、市级项目2项、公司级项目7项、联合开发项目3项。当年完成国家能源局重大专项“常规岛热力系统关键阀门国产化研究”、工信部“核电阀门限位开关”项目,与中广核联合研发的“汽机旁路调节阀”均通过成果鉴定,新产品性能达到国际先进水平。二是改进生产工艺。公司完成自动堆焊及高硬度硬质合金堆焊工艺研究,重点进行了高硬度硬质合金堆焊工艺 ,阀体深孔堆焊工艺,激光熔覆硬化工艺,阀门自动焊接工艺4种工艺技术研究,并取得阶段性成果。开展FMS柔性制造设备刀具成本控制研究,实现了加工监控系统和数控宏程序在关键设备上的应用,有效提高产品加工效率和精度,对高硬度、加工难度较大的铬钼镍合金材料的刀具设计、阀内件加工、套筒阀塞的车、钻、铣加工技术的提升及超微小流量针型阀芯加工技术难题,使阀芯流量控制精度达到Cv0.00025,领先国内水平,为提升我国同类产品竞争力做出了贡献。三是深化智能制造。坚持“精益化-自动化-信息化-数字化-智能化”理念,先后建成主数据和总线系统、数字化交付平台、数字化管控BI基础平台,在智能生产线优化建设方面,实施完成半成品立体货库,数控三偏心磨床,球阀产线设备改造等项目21项,与中国移动合作建成工厂5G内部网络,实现车间设备数据实时采集。近3年通过智能制造项目的实施,公司产能由5.4亿元提高到9.2亿元,增幅达70%,实现了跨越式增长。

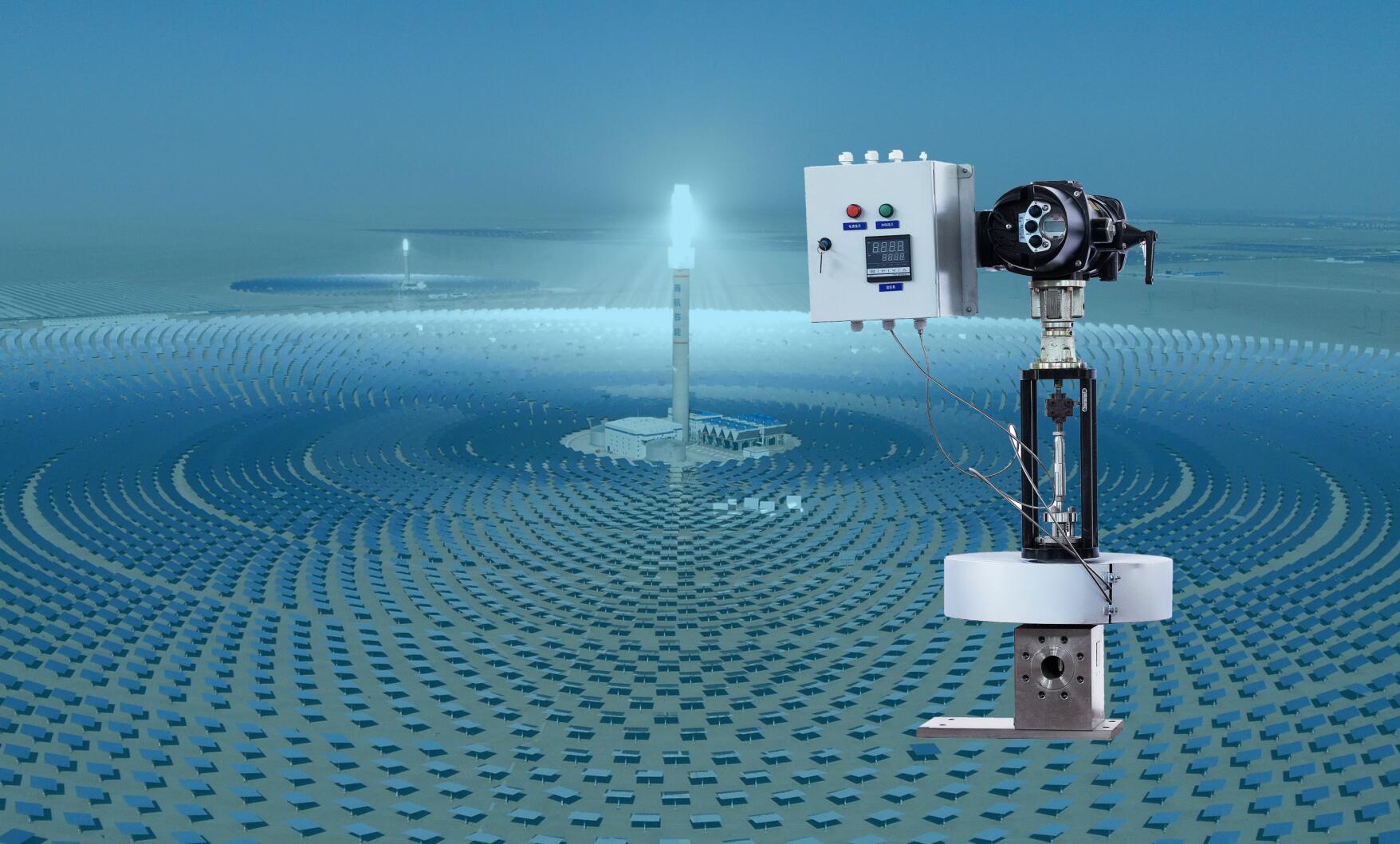

国企改革实施以来,调节阀公司深入贯彻落实创新驱动战略,心怀“国之大者”,针对聚丙烯和聚乙烯PDS装置中特殊工况使用阀门的技术难点,矢志攻关,推出PDS高频球阀,成功通过中国工业机械联合会以及中国通用机械协会的科技成果鉴定,产品性能指标达到世界先进水平,打破了该设备在LNG行业的国外垄断,并已在中国石油四川石化、独山子石化、大庆石化等多个聚丙烯和聚乙烯PDS装置上关键位置实现国产化应用。同时,调节阀公司近3年陆续推出了HVP20和HVP3系列智能阀门定位器、核级数字式阀门定位器和核级限位开关、齿形蝶阀、LNG接收站高磅级超低温球阀/调节阀/蝶阀、高压加氢阀、R400高频球阀、高温熔盐阀等产品,在石油化工、冶金、光热发电等领域成功实现国产化替代,为制造强国贡献了自己力量。